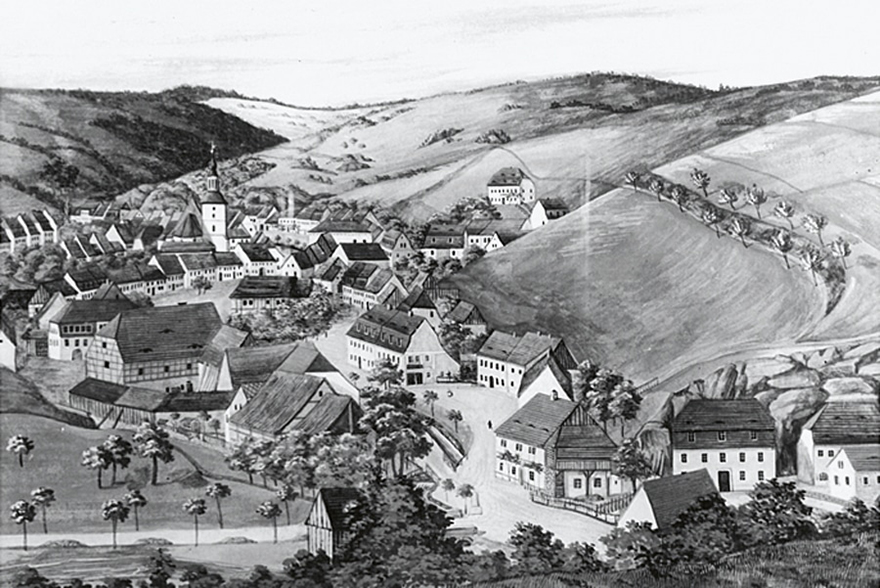

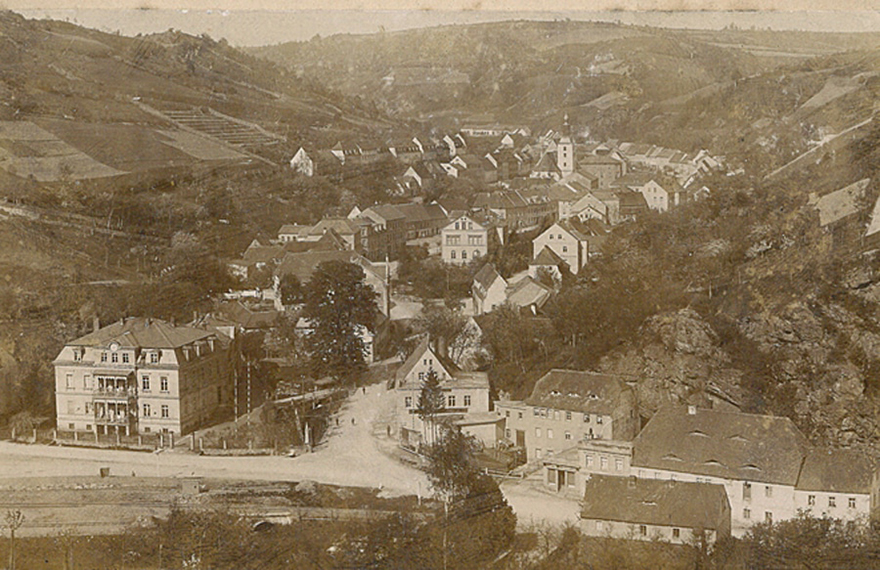

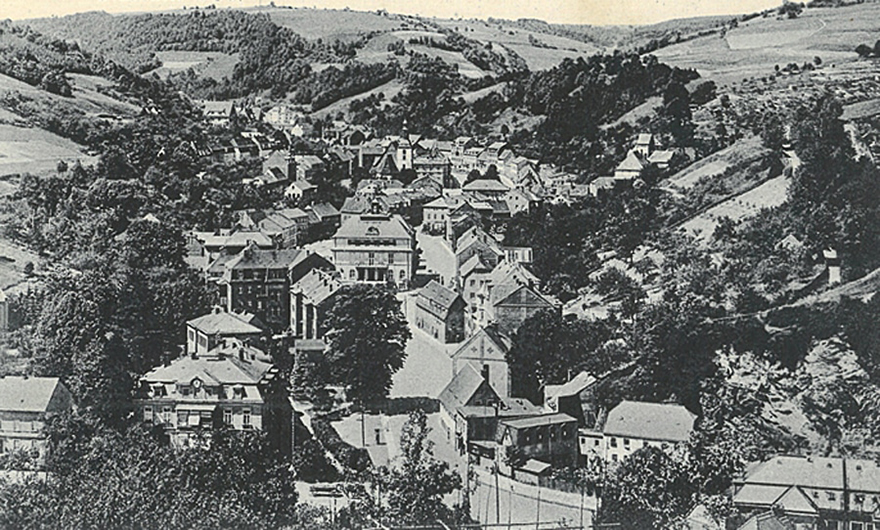

ドイツ・グラスヒュッテで時計産業が興ってから175年以上が経った。同地は現在、原産地名称保護制度の対象地域となっている。ノモス グラスヒュッテはこの制度に則った時計製造を行なっている。現在はモダンな工房となっている同社がどのようにグラスヒュッテ製を守ってきたか、現地取材を行った。

厳格な原産地名称保護制度のさらに上を目指すノモス グラスヒュッテ

2022年、グラスヒュッテ製の時計に原産地名称保護制度が適用されることが連邦参事会で可決された。同地で創業したノモス グラスヒュッテは、この瞬間を「オーレ山地にある時計作りの町に対する栄誉」と考えている。

制度の適応により、世界でも有名なグラスヒュッテ製の時計は、大手スイスブランド同様に法的保護を受けられるようになった。「スイス製」がスイス全域で作られたものに適用されるのに対し、「グラスヒュッテ製」は地理的にかなり狭い地域のみが対象となる。

原産地名称保護制度における「グラスヒュッテ製」の要件は厳しく、詳細にわたって「ドイツ製」の要件を超える。これによって消費者は、グラスヒュッテと記載された時計が、伝統的地域にある全ての品質基準を満たしていると認識できるのである。グラスヒュッテ製の表記を使用するには、規定に則した要件を厳守しなければならない。

規定では、ムーブメントの組み立て、検品、調整、文字盤の組み付け、針の取り付け、ムーブメントのケーシングの製造工程は、すべてグラスヒュッテで行わなければならないと定められている。さらに「製造の重要な段階において、付加価値の50%以上は原産地で行われなければならない」とも規定されている。グラスヒュッテで行われる限り、個々の部品の製造、仕上げ、組み立て、ムーブメントの最終検査、クロノメーター認定も含まれるのだ。

ノモス グラスヒュッテで10年以上にわたり研究開発部門を率いるミルコ・ハイネは、「私たちは原産地における付加価値の50%という目標を目指すのではなく、95%を超える可能性を日々模索しています」と語る。ノモス グラスヒュッテにとっての「メイド・イン・グラスヒュッテ」とは、伝統的なクラフツマンシップを現代の技術と組み合わせ、グラスヒュッテの伝統的な精神に則った品質と精度を目標に、最適化と革新を追求し続けることを意味する。

95%「グラスヒュッテ製」を目指すノモス グラスヒュッテのムーブメント製作

ではいったい、ノモス グラスヒュッテの工房の内部はどのようになっているのか? ムーブメント製作を例に見ていこう。すべてのムーブメントは、これからできる時計の精度の基礎となる。

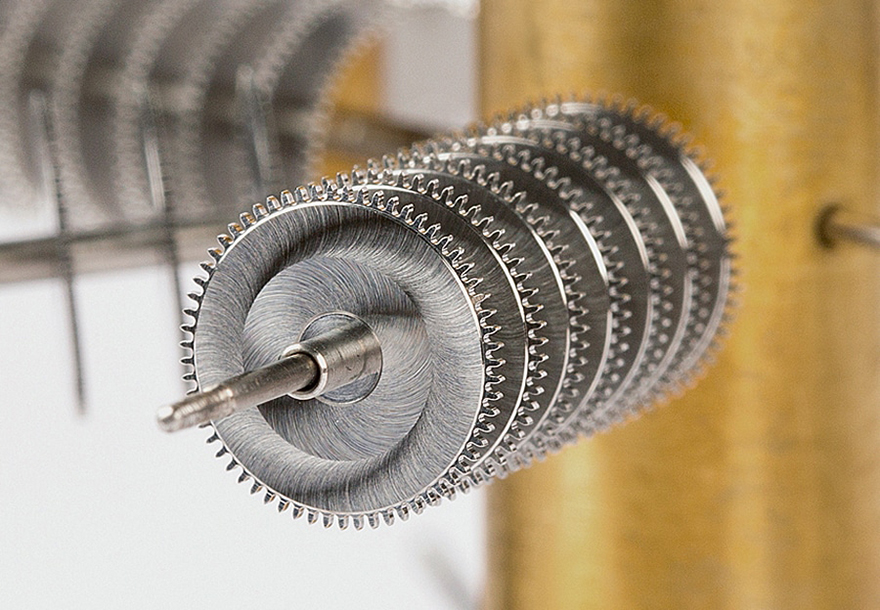

まず穴あけや皿穴加工、フライス加工などが、大きさや厚さ、深さにわたり数多くの加工工程を必要としながら行われる。単純にフライス加工を始めればよいというものではなく、綿密にすべての始点や目盛りの計測をすることから始められる。速度などが調整され、個々の作業工程の順序が、長年の経験によって正確に決められていく。この計測では、現在も昔と同じように数μmの精度が要求される。

以前は旋盤と多数の作業工程に労力が割かれていた部分は、今ではコンピューター制御のCNC加工で行われている。これに必要な多数の工具は自動的に交換され、高い品質と効率性を担保する。さらに、直径、厚さ、深さを一連の生産において安定させるための特別な工具も用意されている。この最新技術により、一貫して精度の高いムーブメントを生産し続けることができ、時計の状態を良くすることができるのである。

すべてがμm単位でチェックされるため、この検査には最新の光学的方法が採用されるが、従来の方法も併用される。座標の計測はプログラム化された計測機器が、非常に迅速かつ正確に行う。この正確性により時計の高い品質が保証されるのだ。

だが機械は、経験豊富なプログラマーが事前に計算した通りのものを実行するに過ぎない。忘れてはならないのが、工具職人たちだ。ノモス グラスヒュッテは自社で金型製作工場を持っている。これは同社にノウハウがあり、独立性が高く、柔軟性があることを意味する。

「科学はそれ自体があるだけで、私たちの製品は機械の後ろにいるスペシャリストたちが完璧に仕事をこなしてくれるからこそ維持できるのです」とミルコ・ハイネは語る。

現代的な製造技術と伝統的なクラフツマンシップの邂逅

サンバースト仕上げはグラスヒュッテの伝統技術によるものである。ノモス グラスヒュッテでも、さまざまな工具や紙やすり、フライス盤、ワイヤーブラシなどを使った多くのサンバーストがある。「しかし、グラスヒュッテのサンバーストの輝きを得るには、多くの感覚が必要です。さらに適切な研削用の工具や研磨剤が必要ですが、何でもいいというわけではありません」と、ミルコ・ハイネは言う。

では、工具や研磨剤はどんなものが使われているのだろうか? それに対しノモス グラスヒュッテは沈黙を守る。完璧な研磨パターンを得るために何百回ものテストが行われ、研磨剤の配合は数え切れないほど調整されてきた。そして「放射状の輝き」を得るためには、テンワを磨くのと同じように、非常に熟練した職人が必要なのだ。研磨の長さは外観に影響を与えるだけでなく、慣性モーメントを大きく変化させる。従って、サンバースト加工の配合と工程は企業秘密なのだ。

テンプを正しいリズムで往復運動させるためには、数多くの手作業が発生する。現在、ノモス グラスヒュッテは最新装置を用いてテンプのバランスを検査している。静止状態からセンサーとレーザーを用いて、バランスの取れてない位置とサイズを特定するのだ。装置は該当箇所を記憶し、それに応じて材料を削り取る。現代のテンプ作りはかつてよりもはるかに複雑だが、より精度の高いものになった。

テンプとヒゲゼンマイを検査することができるのは、数少ないエキスパートだけである。この作業ができるようになるには、何週間、何カ月もの訓練が必要だ。ノモス グラスヒュッテのエンジニアは、エラーを認識する目を訓練するためのソフトウェアを開発した。

その後、テンプとヒゲゼンマイがブリッジと組み合わせられると、ノモス グラスヒュッテの時計の心臓部は自社開発のスウィングシステムによって動き出す。ムーブメントの始動は、原産地名称保護制度によりグラスヒュッテで行われている。こうして、ムーブメント製作はグラスヒュッテで完結するのである。

ノモス グラスヒュッテは、1990年代から目覚ましい発展を遂げ、原産地名称保護制度の要件をはるかに超えてきた。同社は現在13のムーブメントを自社製としており、95%以上の製造を自社内で垂直統合している。グラスヒュッテには現在9つの時計メーカーがあり、ノモス グラスヒュッテはその中で最も多くの「グラスヒュッテ」製の時計を生産している。

https://www.webchronos.net/features/81089/

https://www.webchronos.net/features/94676/

https://www.webchronos.net/features/92323/