研究開発

RESEARCH & DEVELOPMENT

今のブレゲの強みは、製造部門と研究開発部門が同じ屋根の下にあることだ。

つまり、研究の成果はすぐに実地で確認できるし、現場で生じた不具合は即、研究開発部門にフィードバックされる。

さらにブレゲは、この研究開発部門の役割を年々拡充している。

かつては設計を担う部門だったが、

今やミニッツリピーターの音響効果や新素材の開発にも携わるほど成長を遂げている。

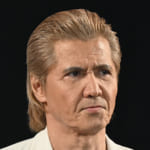

(左)R&D部門の成果のひとつが「クラシック“ミュージカル”」。ケースサイドのボタンを押すと、ムーブメントに内蔵されたオルゴールが鳴る。可能にしたのはオルゴールの調速に使われたマグネットガバナーと、その採用を可能にしたシリコン製のヒゲゼンマイである。(右)新製品とR&D部門の詳細を説明するナキス・カラパティス博士。カラパティス氏は、2016年6月、開発部門を担当する副社長に昇格した。

トラディション ミニッツリピーター トゥールビヨン 7087

理想の音を追求したミニッツリピーター。垂直方向に可動するハンマーと極大化させたリピーター機構により、その音量と音質は現行品では一二を争う。今年発表の製品版は、音質がさらに改善されたほか、信頼性も向上している。自動巻き(Cal.565DR)。58石。2万8800振動/時。パワーリザーブ約80時間。18KRG(直径44mm)。予価4988万円。

ブレゲ・マニュファクチュールの研究開発(R&D)部門に所属するのは100人以上。しかも、素材だけを研究するスタッフが5人もいるというから、スイスの時計メーカーとしては最大級だろう。責任者を務めるのは、副社長のナキス・カラパティス博士。スマートウォッチを開発するため、スウォッチ グループに入社した彼だが、後にブレゲに転じ、今やブレゲの素材から機構までを統括する。スウォッチ グループの関係者たちに「彼がいるのは羨ましい」と言わしめるカラパティス氏。彼にブレゲR&D部門の現在を語ってもらった。

「2015年以降、トラディション ミニッツリピーター 7087には80カ所以上の改良を加えました。もっとも基本設計は変えていません」

機能部品で見られた厳格さは、設計も同様であった。例えば、7087では地板の素材から見直しが図られた。普通、地板や受けに使うのは真鍮ないしは洋銀。対して7087では、ミニッツリピーターにはあまり使われないチタンが採用された。理由は「リピーターの調速音を低減させるため」。カラパティス氏いわく、地板と受けをチタンに替えることで音の共鳴をずらせるという。「リピーターの音は素材とその厚み、そして形を変えることで自在に調整可能です」。素材まで踏み込めるのは、R&D部門に素材の研究者がいるためだ。

ケースの構造も今までにないものだ。ベゼルはミドルケースに対してねじ留めされており、ねじを打ち込む部分は空洞になっている。こういった空洞をケース内に8カ所設けることで、ケースの音響効果は大きく高まったという。具体的には、20㎝離れた状態で、リピーターの音は8から10デシベル大きくなったとのこと。そもそもムーブメントの大きな7087は、リピーター音を大きくしやすい。こうして、ブレゲのR&Dチームはケースの構造を一新することで、音量をさらに高めたわけだ。名前こそトラディションだが、7087とは今のブレゲらしい、革新的なリピーターなのである。

(左)「トラディション インディペンデント クロノグラフ 7077」。通常輪列とクロノグラフ輪列用に個別の動力ゼンマイを持つクロノグラフ。クロノグラフ用には丸いゼンマイではなく、板バネを採用する。クロノグラフのパワーリザーブは約20分しかないが、精度は驚異的だ。手巻き(Cal.580DR)。62石。2万1600振動/時。18KRG(直径44mm)。3気圧防水。854万円。(右)トラディション インディペンデント クロノグラフ 7077にはシリコン製の巻き上げヒゲゼンマイ(ブレゲひげゼンマイ)が採用されている。理論上は、完全な耐磁性に加えて、良好な温度特性と復元性、そして高い等時性を持つ。写真が示す通り、ヒゲゼンマイの外端が一段巻き上がっているのが見て取れる。

ナキス・カラパティス氏。ブレゲR&D部門責任者兼開発担当副社長。スイス連邦工科大学ローザンヌ校を卒業後、スウォッチ グループに入社。2005年にR&D部門のコーディネーターとしてブレゲに転籍。06年から責任者となり、16年には副社長を兼任。同グループの素材を担う「頭脳」。

しかしその一方で、ブレゲのR&Dチームは伝統との両立もきちんと考えている。そのひとつが、ブレゲの開発したシリコン製のブレゲひげゼンマイだ。これはシリコン製ならではの高耐磁性を持ちながらも、見た目はきちんと立体的に巻き上がっている。シリコン製の部品は1枚のシリコンウエハーから成形される。平面の部品は作れるが、立体的に成形するのはほぼ不可能だ。では、どうやってヒゲゼンマイの外端を巻き上げて、立体的な巻き上げヒゲに仕立て上げたのか。

カラパティス氏は図面を見せてくれた。平ヒゲゼンマイにコネクターを付けて、そこにヒゲゼンマイの外端に当たる部分を取り付けている。これならば、2枚の平ヒゲで巻き上げ風のヒゲゼンマイを作ることが可能だ。意外なほど簡単な解決策だが、ヒゲゼンマイにコネクターを付けて、性能に影響はないのだろうか? カラパティス氏いわく「問題はまったくない」。では、なぜシリコン製ヒゲゼンマイを巻き上げようと思ったのか?

「ハイエック・シニアが、どうしても巻き上げヒゲを作れと言ったからですよ」

しかし話を聞くと、長年、シリコン素材に取り組んできたブレゲだからこそ作れたものだろう。「シリコンのプロジェクトは2003年に始まりました。05年には試作したシリコンのヒゲゼンマイを徹夜で見続けました。結果、ブレゲはシリコンのノウハウを蓄積したのです」。当初、シリコンの膨張率はコントロールできなかったが、酸化させることで温度特性のコントロールに成功した、とカラパティス氏は語る。2011年以降、ブレゲが大半のムーブメントにシリコン製のヒゲゼンマイを採用できた理由だ。

ここで疑問がある。確かにシリコン製の素材は耐磁性に優れている。さらに改良を加えた現行品は、温度特性も秀逸だ。カラパティス氏が説明するように、ニヴァロックスよりも優れているだろう。だが、一方で脆弱とも言われるシリコン素材は300年後も残っているだろうか?

「耐久性に対する疑問は、もちろんあるでしょう。しかし300年後には、シリコンに替わる部品を、おそらく別の手段で製造しているでしょう。200年前の部品を今、新しい製法で作っているように。ただ、時計メーカーがなくなれば素材の置き換えは難しいでしょう。しかし、ブレゲがなくなるとは考えられません」

なぜブレゲが新しい素材や機構に挑むのかという疑問はこれで解けた。R&Dチームは、ブレゲが今後も残り続けること、そして未来にはさらに素晴らしい技術が開発されることを確信しているのだ。未来を信じればこその飛躍。彼らの自信を支えるのは、200年以上の伝統と、ロリエントの卓越した生産体制である。