CNC切削と放電加工を駆使するムーブメント製造のスタート地点

Ebauche “Component Making”

モリッツ・グロスマンの本社社屋は、ドイツ国鉄に沿って流れる小川を挟んで、グラスヒュッテ駅の真向かいに位置している。ドイツ高級時計産業の聖地として知られるグラスヒュッテの中でも、一際近代的な外観を持つ社屋が建つ場所は、天文台へと続く急斜面の中腹。ここはかつて、ウローファの工場跡地だった場所である。急斜面を背負うという特殊な立地条件からか、本社内に設けられた工房施設も、奥行きが少なく、両翼が極端に長い。しかし工房施設としての動線を考えれば、却って理に適った間取りとなっているようだ。現在、モリッツ・グロスマンが擁するスタッフ数は52名。日本市場への初上陸を間近に控えた2014年末の取材時には在籍数46名だったから、少しずつだが工房の規模を拡大しているようだ。

かつてCEOのクリスティーネ・フッターが急務と語っていたのが、エボーシュパーツの製造を担うプロダクション部門の拡充だ。開発から製造までを一貫して手掛けるモリッツ・グロスマンでは、ケースやダイアルといった外装部品をスイスのサプライヤーから購入する以外、85〜90%のパーツを自製している。ムーブメントパーツに関する限り、ヒゲゼンマイや穴石などを除いた、ほぼ100%が自社製だ。ドイツ時計の本質的な価値とは、歴史的に見てもムーブメントそのものであり、外装部品の生産地についてはあまり重要視されない。そうした意味では、現在のモリッツ・グロスマンもまた、正統なジャーマンウォッチの末裔と呼べるだろう。

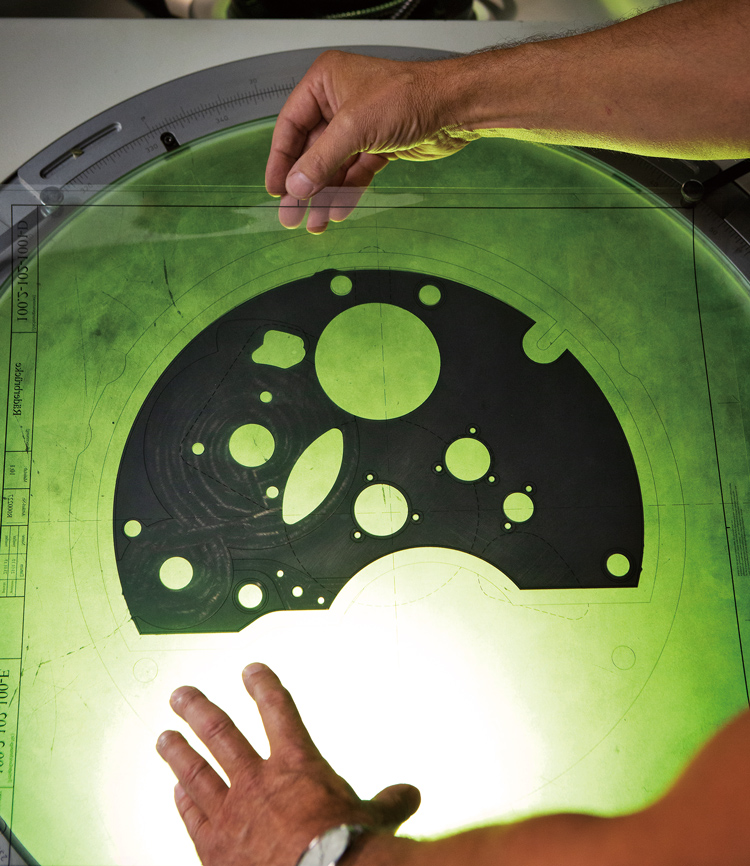

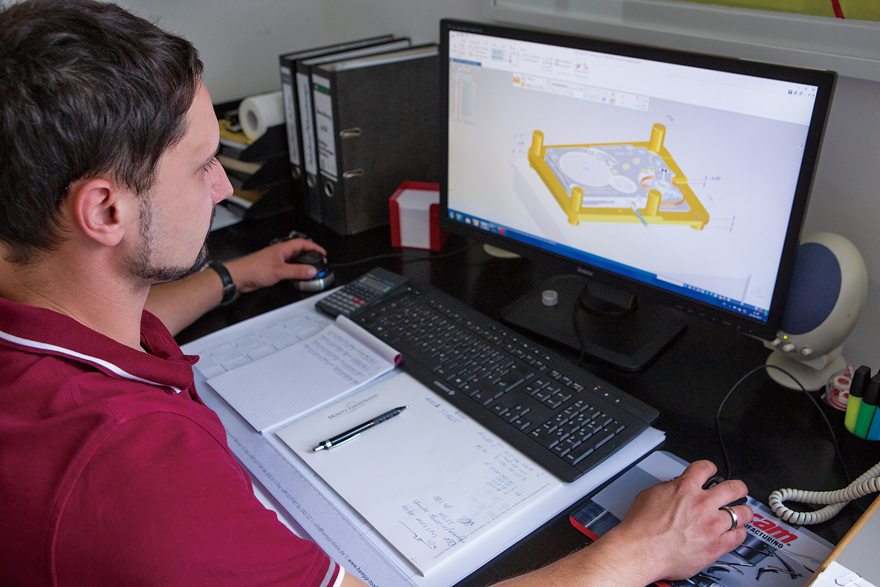

本社工房の下層フロアに位置するプロダクション部門は、全製造工程のスタート地点。ジャーマンシルバー製の地板や2/3プレートの切削に用いられるCNCフライスは2台が置かれており、1台あたり最大64ツールのオペレーションが可能。ベヌー系列のムーブメント用には27ツールが用いられる。切削後の目視検査は、10倍の拡大図面とプロジェクターを用いたアナログチェック。その後に行われる光学測定は1/1000mm単位で、同時に地板や受け表面の面粗度までチェックする点は特筆に値しよう。

ネジやカナ、ピン類、テンワなどの製造に用いる丸棒切削機は、素材のローディングマシンを追加したCNC旋盤。スイスではヘッド部分にフライス機能を併用するデコルタージュ(いわゆるスイス旋盤を用いた丸棒切削の総称)が主流だが、モリッツ・グロスマンが用いるのは純粋な旋盤である。単機能のため汎用性は高くないが、その分、工作精度は圧倒的だ。

歯切りには通常のホブカッターを用いるが、カナは1個ずつ、香箱もハコをセットしてから1組ずつ作業を行う。スティールを素材とするレバー類や針のブランク材はワイヤ放電加工機でカットされ、その後に焼き入れ/焼き戻しが施される。焼き入れは900〜1000℃のアンモニアヒーター、焼き戻しはオイルによる冷却だ。モリッツ・グロスマンが放電加工を重視するのは、地板の設計にも理由がある。特に第2世代以降のムーブメントが搭載する「プッシャー付きグロスマン・ワインダー」の基部は、一体の地板として切削、穴開けされた後に、放電加工で1枚ずつ切り出される。切削後のパーツは、攪拌機でのバリ取り後に、手作業でのビベリング。攪拌機内の主材となるのは、微量のダイヤモンドパウダーを混ぜたコーンスターチだが、グラスヒュッテでは特に珍しくない手法である。

(右)フライス加工が終了したジャーマンシルバー製パーツのバリ取りに用いる攪拌機。主材となる黄色い粉末は、焼き菓子の材料として一般的に売られているポレンタ(コーンスターチ)。これに微量のダイヤモンドパウダーを混ぜて使う。

(右)攪拌機を用いたバリ取り後に行うビベリングは手作業。