粗さを残すブランク材が精緻な芸術品へと生まれ変わる手仕事による仕上げ工程

Finishing “Movement Parts & Hands”

モリッツ・グロスマンの本社工房内で最大の人員を擁するのが仕上げ部門である。機能には無関係としながらも、「美しきドイツの手仕事」を社是として掲げる同社なればこそ、ここでは多くの腕利きが腕を振るっている。

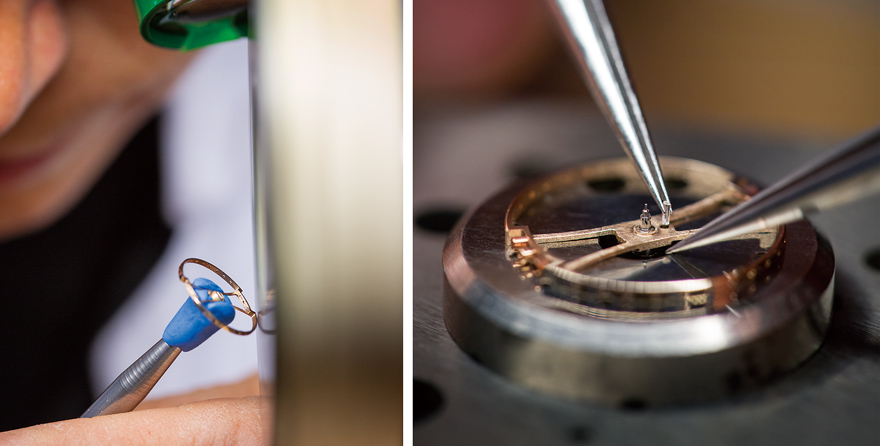

精度の要となるテンワのバランス取りは、仕上げ部門の責任者を務めるステファン・クレースがほぼ専任。テンワ側面に均等に開けられた片側11カ所の穴を少しずつさらいながら片重りを調整し、表面をブラックポリッシュで仕上げる。バランス取りの工程は、仕上げ前にテンワ単体で2回。ブラックポリッシュを終えた後に、チラネジを組んで再調整する。片側3本が並ぶチラネジのうち、外側2本が片重り調整に用いる質量ネジ。高さ方向が0.05刻みで0.65〜0.9までの6段階、直径方向が0.025刻みで0.7〜0.85までの7段階が用意されているが、仕上げ部門では中間スペックで仕上げる。これは時計師が組み立ての際に、調整できる幅を残しておくためだ。中央にあるのは歩度調整用のミーンタイムスクリューである。

テンワのブラックポリッシュを担当するのはクリスティアーネ・シュナイダー。錫の定盤にダイヤモンドペーストをつけて、鏡面になるまで磨き上げる。この際、ダイヤモンドペーストの番手は通常1μmまでだが、彼女は0.25μmまで使う。テンワの面取りは、白ブナ製のディスクに研磨剤を塗布して、45°の角度で押し当てるのだが、これはジグを用いないフリーハンドだ。仕上げと最終の片重り調整を経た後に、振り座に振り石を組み込むが、ここが最も難関らしい。なお、バランス調整後に振り座を組んでも、内側にあるため影響はほとんどないようだ。

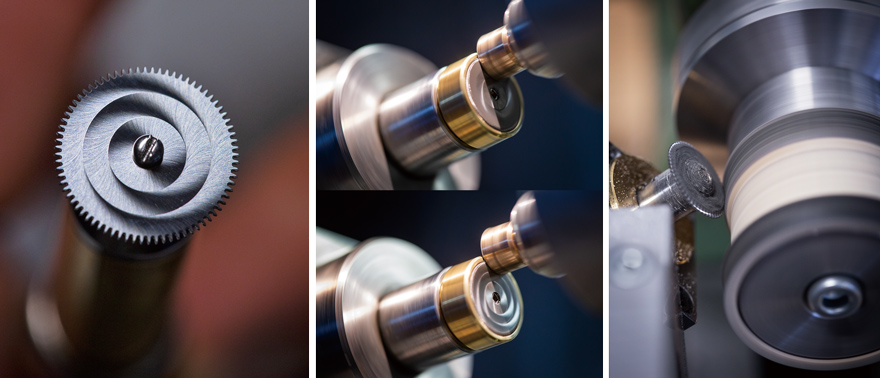

モリッツ・グロスマン製のムーブメントパーツは、他にもあらゆる部分にブラックポリッシュが施される。例えばネジ磨きの場合は、水平研磨器を用いてネジ頭を磨き上げた後に、ネジ溝には1面ずつルビー砥石を当ててゆく。

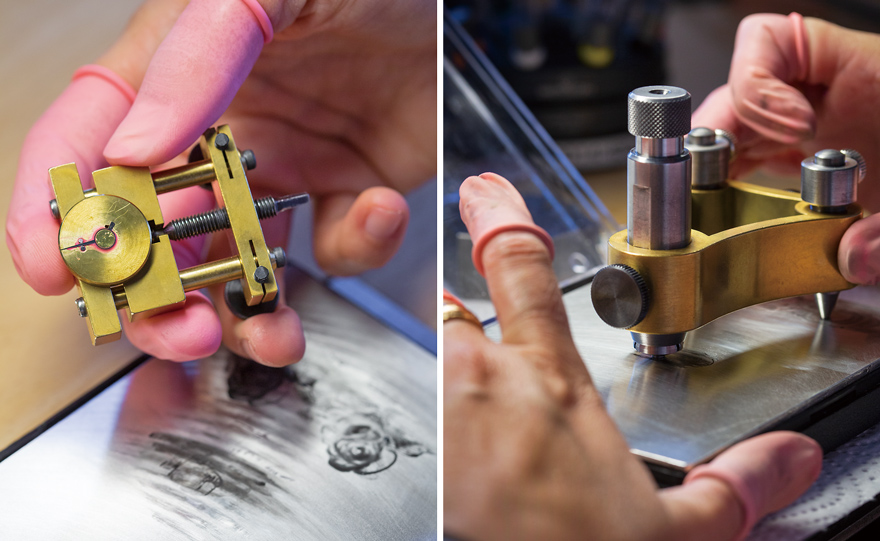

面取り加工で最も複雑なパーツは緩急針だろう。鋭い入り角が設けられているうえに、先端部には“折れ”を持つ緩急針自体の面取りも完全なフリーハンド。2本のヒゲ棒は、ブランク材から約半分の径まで細く削り込んでから、0.3mm間隔で組み付けられる。微調整装置の先端には菩提樹を用いた面取りが入るが、隣り合う3面が寸分の誤差もなくぴったりと重なり合う様は圧巻。角穴車にはドイツ語でゾネンシュリフ(太陽模様)と呼ばれる3段のサンバースト。ウッドプレートを用いて歯の部分を磨き出した後に、ブロンズ製のパッドを角穴車の表面に押し当てて仕上げるのだが、その回転速度は非常にゆっくりとしたものだ。

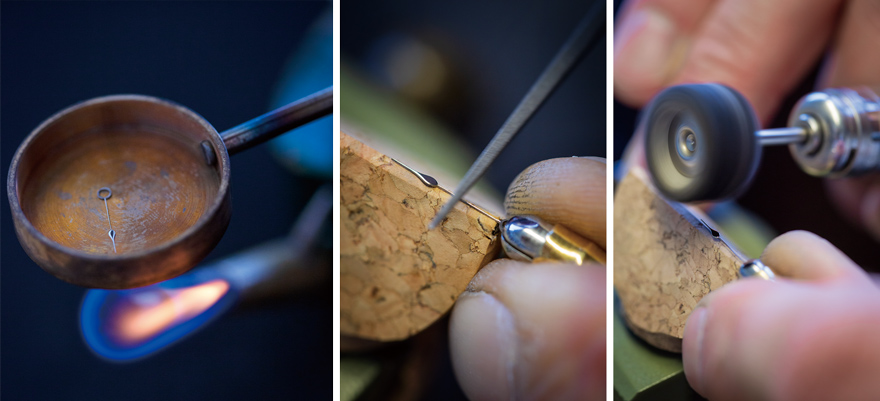

もうひとつ、仕上げ部門のハイライトが手作りされる針。現在グラスヒュッテの時計メーカーの中で、針まで自製しているのはモリッツ・グロスマンだけである。時分秒針の3本は、ブランク材として放電加工で切り出された後、すべて手作業で丸みをつけられる。この作業だけでも丸々1日を費やし、その後に白ブナやバフを用いた鏡面仕上げ。さらに1本ずつ、小さなナベとアルコールランプを用いて焼き色が付けられる。その色味は一般的なブルースティールではなく、その一歩手前となるブラウンバイオレットを狙う。なお本焼きを行う前に、テスト用の針を焼いて温度の上がり方を確かめるというから、製品になるまでには少なくとも2セットの針が必要だ。さらにこの針には袴だけでなく、カナに被せるキャップまで用意されている。このふたつを合わせて“針の目”と呼ぶ。

(中)テンワの片重り調整は、最終仕上げの前に2回。片側に11カ所設けられた穴をさらうことで、バランスを調整してゆく。この段階ではチラネジとミーンタイムスクリューは取り付けない。

(右)テンワに施されるブラックポリッシュ。錫の定盤とダイヤモンドペーストを用い、鏡面状に仕上げてゆく。ペーストの番手は通常1μmまでだが、職人によっては0.25μmまで使う。

(右)振り座に振り石を組み込んで、作業完了となる。

(右)こちらは同様に、ネジの頭に施すブラックポリッシュ。水平研磨器の形状はいろいろなものがあるが、写真はグラスヒュッテで古くから用いられてきた一般的なもの。

(中)放電加工で切り出された針のブランク材は、手作業でプロポーションが整えられる。

(右)最終的な鏡面磨きが完了した後は、油分を残さないためにラバースティックでクリーニングを行う。

(中上)ゾネンシュリフのサンバースト模様は、角穴車とブロンズ製のパッドを逆方向に回転させながら押し当てることで生まれる。写真は2段目のサンバーストを施している様子。

(中下)さらに3段目のサンバーストを入れる作業風景。ゾネンシュリフの3段サンバースト模様は、内側から外側に向かって刻んでゆく。

(右)ゾネンシュリフを刻む前段階で行われる歯磨き。ウッドチップに角穴車のピッチと同間隔の溝を刻み、45°の角度で角穴車を押し当ててゆく。この歯磨きは仕上げ部門の担当だが、騒音に配慮するという理由で、プロダクション部門に作業スペースが設けられている。