シュヴネの新工房に見る

キャリバー1887の熟成と進化

2010年に発表されたCal.1887搭載機で、カレラは名実ともにかつての立ち位置に戻った。外観がオリジナルを思わせるだけでなく、ムーブメントの性能が優れていたためである。同時にタグ・ホイヤーはCal.1887の質を年々高めてきた。その帰結点のひとつが、2013年に落成したシュヴネの新工房にある。

タグ・ホイヤーの創業150周年記念として発表された、自社製のキャリバー1887。この新型ムーブメントは、1969年発表のクロノマティックと同様、まずカレラに搭載された。

キャリバー1887がたちまち成功を収めた理由はいくつかある。ひとつは熟成された設計を選んだこと。結果、このムーブメントは当初から高い信頼性を誇っていた。そしてもうひとつは、生産本数の増加と品質の安定のため、最新鋭の工場を建てたことである。

カレラの復活に先立つ1999年、タグ・ホイヤーはラ・ショー・ド・フォンに工場を完成させた。これは同社のメイン工場である。しかし2013年、タグ・ホイヤーはフランス国境の小村シュヴネにも新工房を設けた。

多くの時計関係者が評するように、現在のラ・ショー・ド・フォン工場は、時計業界でもっとも近代化されたもののひとつだ。少なくとも自動化に関しては、スイスの時計業界でも有数だろう。しかしシュヴネの新工房は、いっそう革新的な設備と体制に特徴がある。

シュヴネの工場長を務めるオレクアン・ビゴー(取材当時)はこう説明する。

「スイスの失業率はわずか3%(取材当時)です。そのため労働力を集めるのが難しい。しかしフランスに国境を接したこの地域なら、まだ人材を集められます。実際工場で働く人の半数は、フランス人です。加えて10㎞先のポラントリュイには時計学校があり、年間10人程度が卒業しています。私たちは、彼らの力をあてにすることができるでしょう」

新工房の落成以前、1887の部品製造と組み立ては、基本的にすべてラ・ショー・ド・フォンで行われていた。しかし2013年以降、地板と受けの製造と、ムーブメントの一部組み立てがシュヴネに移管されている。現在の生産数は年産約5万個。しかし数年後にはさらに増産する予定だとビゴーは説明する。

改めて述べると、この工房が担っているのは、地板と受けの製造、そして一部の組み立てに過ぎない。しかしこの新工房に注目すべき理由は、1887の品質をいっそう高めただけでなく、スイスで最も革新的な工場であるためだ。そして現在、各地に分散していた製造ラインのすべてを、シュヴネに集約すると発表されている。

ムーブメント工場の仕事は、どこも大体同じである。鍛造、切削、組み立て、そして検査。しかしシュヴネでは、そのプロセスの多くが自動化されている。

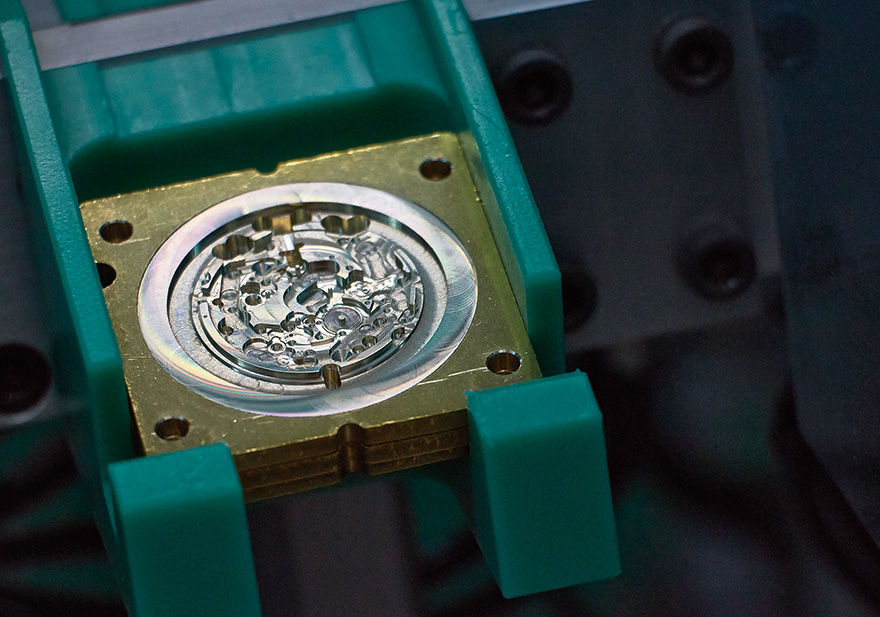

まずは切削から。地板と受けを削るのは、最新鋭の工作機械、フルーリー モデューロである。これは2010年頃に開発されたドライ切削の機械で、投入口に素材を入れると、切削から穴開けまでを約50分で完了する。既存の工作機械よりも加工速度は遅いが、切削後に油を流す必要がないほか、ラインがコンパクトになる。加えてタグ・ホイヤーは、このモデューロを一部モディファイし、切削以外の加工も行えるようにした。

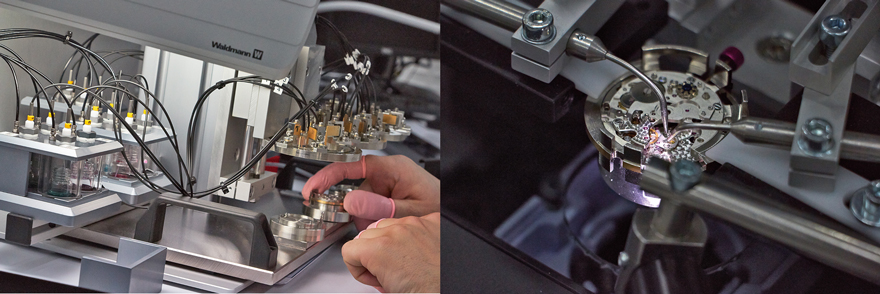

シュヴネでは穴石の挿入も自動だ。アシリル社との共同開発による機械は、地板と受けに約50㎏の圧力で穴石を打ち込むことができる。現在では他社も使うようになったが、機械式時計の分野に限っていうと、これはタグ・ホイヤーが先駆者だ。穴石入れと地板へのピン打ちは、週に最大で6万個が可能というから、生産性は非常に高い。ムーブメントへの注油も自動化されている。同時に3カ所に注油できるだけでなく、油滴の形状が理想的になるような調整が加えられているのは、他社にはないものだ。

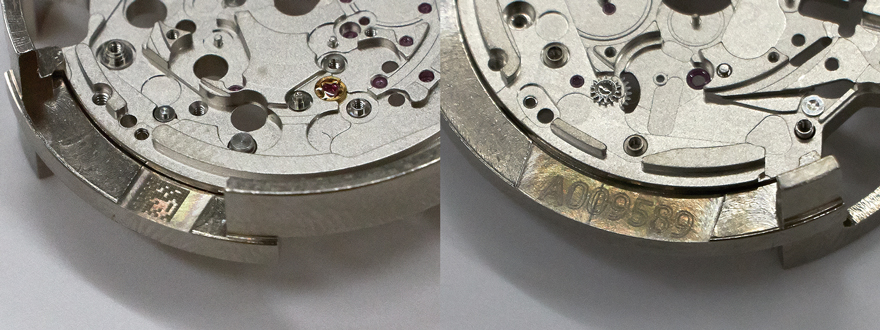

では生産性を高める目的は何か。ひとつはもちろん製造個数を増やすためだ。しかしビゴーが「全製造時間の15%は品質管理に充てる」と明言するように、ここでは多くの時間を検査に割くようになったのである。一例が地板の品質検査だ。切削された20個のうち3個を連続で抜き出して、切削箇所の高さ、深さをチェックする。加工誤差が16ミクロン以内に収まれば合格だが、統計をとると、ほとんどが4ミクロン以内に収まっているという(穴の部分の精度は当然さらに厳密だ)。そして部品全体の形状チェックは、35個中連続した5個を行う。現在、シュヴネの工房では、製造に関わるプロセスが1550工程にものぼる。そこで生産体制を管理するための新手法が導入された。これは部品を固定するジグに固有の数字とコードを付け、生産の進捗を常に把握するものだ。またこのシステムにより、どこで不具合が発生したのか、すぐに分かるようになった。他の業界ではすでに見られるアイデアだが、筆者の知る限り、スイス時計業界での採用はまだ少ないだろう(文中のデータはすべて取材当時)。

ただしこの近代的な工場は、まだ進化する予定だとビゴーは語る。その手始めとして、現在モニエ社に委託しているムーブメントの仕上げは、2015年以降を目処に、シュヴネに移管される予定だ。また生産体制を見つつ、年に1度は工場内の配置を変えていくという。こういったアイデアの先駆者はロジェ・デュブイである。しかし工房内を回り、また関係者から話を聞いた限りで言うと、シュヴネの工場は革命的と呼べるほど柔軟性が高い。

率直に言うと、生産性の向上が、価格低下以外のメリットを消費者に与えた例はない。しかしシュヴネの工場では、余剰時間を品質管理に充て、ムーブメントのクォリティをさらに高めようとしている。この新しい工房を知れば、現在の1887が優れた安定性を持つ理由にも納得がいく。