ルミノール 1950のケースが出来るまで

かつて、確かに存在したラジオミールを思わせるフォルムを持ったルミノール。そのオールドピースのケース形状を受け継いで誕生した、ルミノールにして、ラジオミールの要素を併せ持ったモデル。果たして、この特異なモデルはいかにして生み出されたのか? その真相を探るべく、リシュモン グループ傘下のケースメーカー、ドンツェ・ボームを訪ねた。

ルミノールのミドルケースは鍛造と切削によって成形される。これは鍛造の工程。鍛造は最終的な形が出来るまで9回繰り返される。そのうち2回は切り出し、4回は成形、3回が修正である。

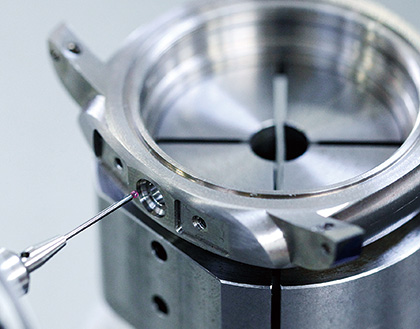

これは、鍛造によって成形されたケースに、鍛造では不可能な細かく複雑な形状を成形する切削の工程。切削は、旋盤加工(加工物が回転)の後に、フライス加工(刃物が回転)が行われる。

2011年に、パネライが発表した「ルミノール 1950 スリーデイズ-47MM」。この時計のハイライトは、同社が開発した4番目の自社製ムーブメント、キャリバーP.3000を搭載していることだけではない。パネライいわく「1940年代後半、今日、『ラジオミール』という名で呼ばれているクラシカルなクッションケースの強度と防水性を向上させる必要から登場した『ルミノール』のケース。このモデルのケースは、そのようなラジオミールからルミノールへの過渡期にあった歴史的ケースを初めて再現したものです」。

この表明にあるように、ルミノール 1959 スリーデイズ-47MMのケースは、一見、明らかにルミノールであるが、よくよくケースのディテールを観察すると、ラジオミールの特徴である厚みのあるケースを4つの角に向かって研ぎ出すようにして成形された、やや丸みを帯びた尖ったクッションケースのエッジを見つけることができる。そして、そのケースに連なるラグも、従来のフォルムとは異なり、頑強さを残しつつ、先端に向かって絞り込まれ、ゆるやかにラウンドしている。まるで、ラジオミールのもうひとつの特徴であるワイヤーラグをなぞるかのように。

パネライが明かすように、ラジオミールからルミノールへの変遷の過程を形にしたという、この新作のケースフォルムは、いかにして開発されたのか? 果たして、歴史的に、ラジオミールからルミノールへの進化のリンクは存在したのか? その真相を知るために、パネライのケースを製造するリシュモン グループ傘下のケースメーカー、ドンツェ・ボームを訪れた。

1858年に創業されたドンツェ・ボームは、スイスに現存する最も古いケースメーカーのひとつである。創業以来、家族経営を続けてきた、高級時計ブランドのケースを手掛けるサプライヤーとしては最大規模の会社であった。だが、2007年11月、同社はリシュモン グループの傘下に加わることを決断した。4代目の元社長、ジェラルド・ドンツェ氏の時代だ。パネライとドンツェ・ボームとの出会いに大きく関わったのも、このジェラルド・ドンツェ氏その人だ。

さかのぼることさらに10年。パネライがヴァンドーム グループ(現リシュモン グループ)に加わった1997年のことであった。当時、現パネライCEOであるアンジェロ・ボナーティ氏は、ありとあらゆるケースメーカーを訪ねて回っていた。目的は、パネライのケースを製造するためであった。それは、オリジナルの現物を携えた交渉の旅であった。ただ、あまりにも独創的なそのフォルムを前に、ほとんどのメーカーはたじろいでしまった。その難しさをチャンスと考えたのが、ジェラルド・ドンツェ氏であった。彼は、パネライのケース製造を引き受け、見事、チャンスをサクセスに変えた。

切削工程では、工程ごとに厳密な検査が行われる。許容値は2/100㎜。これは、フライス加工後にミドルケースを検査する様子。切削部分が許容値に収まっているか検査器でチェックされる。

すでに製造工程に乗っていた「ルミノール 1950 スリーデイズ-47MM」のミドルケース。左は鍛造されただけの状態。右は、切削によって特徴であるシャープなエッジが成形された状態。

実は、ルミノール 1950 スリーデイズ- 47MMのケース開発に際して、この出会いのエピソードに似たストーリーが繰り返された。すでに、ドンツェ・ボームにジェラルド・ドンツェ氏はいないが、彼がパネライとの間に築いた信頼関係は現在まで続く。ドンツェ ・ボームの開発部門では、毎月のようにパネライと技術的なミーティングが設けられる。エンジニア同士が開発の初期段階から関わることで、これまでクォリティの高いケースやブレスレットを開発・製造してきたのだ。

かつて、ボナーティ氏がオリジナルのパネライケースを同社に持ち込んだように、今回もあるオールドピースが同社に持ち込まれた。ただし、時代の変遷を反映してか、それは実物ではなく、パネライ本社にふたつしか現存しないというミュージアムピースの画像が送られてきたという。ドンツェ・ボームの開発責任者は言う。

「新しいケースの開発にあたって、パネライからはオールドピースの写真とそれを3D化した図面が送られてきました。私たちは、それをスキャンして解析後、データ上でパーツに分解して、すべての寸法を出しました」

その数値をもとに、プロトタイプを製造し、ドンツェ・ボームにおいて、パネライのエンジニアと何度も協議を重ねたという。

「デザインは100%ブランド側が決めます。ステンレススティール製のプロトタイプを作り、パネライの希望する形とすり合わせ、OKが出るまで何度も修正します。どのモデルであれ、あくまで、イタリアのデザインをスイスの技術で作るのが大切なのです」

調整を繰り返した後、最終的に許可が出てから、初めて設計図に起こすという。

「私たちは、このケースを〝エッジ〟と呼んでいます。社内における符丁のようなものです。その名称が示すように、新しいケースに特徴的なこのケースサイドのエッジを出すのが特に難しいのです」