コンプリケーションを普及させる新しいノウハウ

工作精度と、それ以上にスピードが求められる量産機の生産設備。対してコンプリケーションや実験的なモデルの製造に求められるのは、今なお高い工作精度である。ここではミクロン単位のオーダーを与えられる機械や素材がもたらす可能性を述べたい。

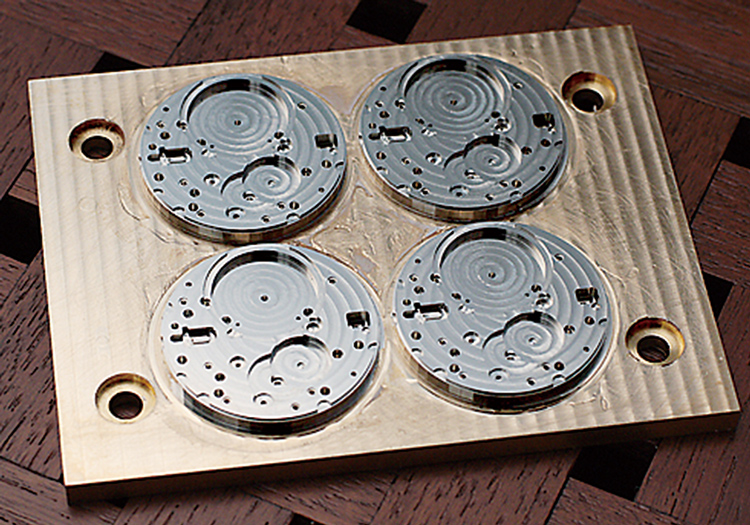

現時点で、最も精密加工ができる高精度高速微細加工機械のひとつが、碌々産業のMEGA-SSだ。XYZの3軸と位置の割り出し用に付加の2軸を持つ5軸のCNCである。同社推奨の環境を整えた場合、加工精度は±1μm。これはいわゆる高精度なCNCの5倍以上である。

先述した(前編:https://www.webchronos.net/features/36818/)通り、2000年代以降のスイス工作機械メーカーは、精度よりもスピードを重視するようになった。その帰結が、切削や注油、そして穴石セッティングなどの自動化である。しかし複雑時計の製造にあたって、自動化のプロセスは必要なく、むしろ求められるのは高い加工精度である。

現在、スイスやドイツの複雑時計メーカーの多くは、5ミクロン以下の加工精度を実現するに至っている。しかしその高精度は、機械の性能以上に、現場の努力がもたらしたものといえるだろう。彼らがツールや温度の厳密な管理に努めた結果、工作機械は、限りなく計算値に近い加工精度を出すに至ったのである。

しかし複雑時計や実験的なモデルに求められる加工精度は、5ミクロンというオーダーをはるかに上回る。加工できない場合、最後の調整は現場の時計師に委ねられ、それは複雑時計のコストを驚くほど高いものにしてきた。A.ランゲ&ゾーネのアントニー・デ・ハスが語った「設計上の許容範囲はゼロ。しかし部品は動くようにすること」というジョークは、工作機械の限界を人の手が補っている時計業界の現状をよく表現している。

もっとも、デ・ハスがこんなジョークを言わずに済む時代が来るかもしれない。日本の碌々産業は、1ミクロン以下の加工精度を持つ微細加工機を多数製造し、スイスの某時計メーカーにも納入している。某社の弓管とラグの間隔が極めて狭い理由は、ブレスレットとケースを同じ会社で作っているからではなく、碌々産業の機械がケースを加工しているためだ。スイスの工作機械メーカーが5ミクロンの壁を越えられないことを考えれば、1ミクロン以下の精度で加工できる工作機械は、今後時計業界を一新する可能性がある。同社社長の海藤満は「スマートフォンの部品製造に求められる加工精度は、複雑時計の製造にも有用なはず」と語る。仮にスイスの時計産業全体に導入されれば、複雑時計の製造コスト、あるいは納入期間は大幅に短縮されるはずだ。

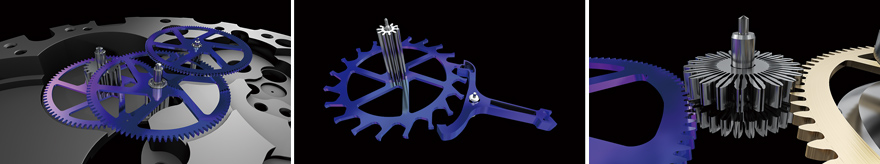

切削以外でも、高精度を追求する動きはある。電解メッキの一種であるLIGAプロセスを使った精密な部品を時計業界に普及させたのがアジェノーである。同社はヴァン クリーフ&アーペルやファベルジェ、エルメスなどに複雑時計用のムーブメントを製造しているが、鍵となる機構の多くには、LIGAで成形されたミクロン単位の高精度な部品を多用している。とりわけ同社は、LIGAを使った弾性のある歯車に対する特許を持っており、その公開に積極的だ。筆者の知る限り、ブライトリングやロレックスが使うLIGA製の弾性のある歯車は、明らかにアジェノーの影響を受けたものといえるだろう。

新素材で武装したクロノグラフ。輪列部分の地板と受けにセラミックスを使うことで、高精度と当該部分の無注油化を実現した。自動巻き。ブラックセラミックス(直径46mm)。200m防水。世界限定100本。463万円。問ブライトリング・ジャパン ☎03-3436-0011

見た目は既存のCal.01にほぼ同じ。しかし輪列部分の地板の一部と受けがセラミックスに変更されたほか、緩急装置も、等時性が高く、衝撃に強いフリースプラングに変更された。輪列の抵抗が大きく減ったことにより、テンワの慣性モーメントを変えずに、パワーリザーブを約100時間に延ばすことに成功した。

シリコンもまた、非帯磁といった特性以上に、ミクロン単位の精度を与えられる点が評価されつつある。例えばブライトリングのキャリバー01クロノワークスが採用するシリコン製の歯車。ミクロン単位の精度を持つ歯車は、トルクの伝達効率を大幅に改善している。

いくつかの関係者は、今後、複雑時計や実験的なモデルに求められる部品の加工精度は1ミクロンに近づくだろうと予想する。仮にそうなった場合、複雑時計の在り方は劇的に変わるはずだ。

(中)シリコン製の脱進機。効率を考えて、形状も従来のものとは異なる。無注油というメリットばかりが強調されるシリコン製の脱進機だが、その最大のメリットは慣性の軽減によるパワーリザーブの延長、あるいは振動数の向上である。パテック フィリップが好むアプローチを、ブライトリングはクロノワークスで実現した。

(右)LIGAプロセスで生成されたクロノグラフ中間車。歯車自体にバネ性があるため、垂直クラッチを押さえるための規制バネを省ける。その結果、クロノグラフを作動させた状態でも、テンプの振り角は落ちない。今後、量産機への転用が期待される部品だ。