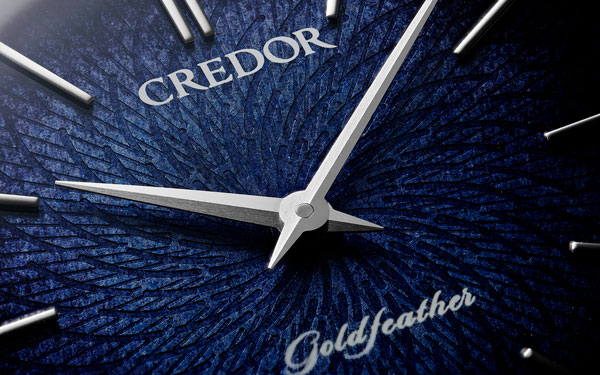

シンプルウォッチのマスターピースとして名前を轟かせる「叡智Ⅱ」。その精緻なムーブメントは、本誌でも再三にわたって賞賛してきた通りだ。しかし、本作が非凡な存在感を放つ理由は何も中身に限らない。試行錯誤のうえ生み出された瑠璃青のセラミック文字盤や、ムーブメントを見せるためのケースなどは、叡智Ⅱを傑作たらしめる大きな要素なのである。

初出2014年。初代「叡智」の個性である優れたムーブメントやセラミックス製の文字盤を引き継ぎつつ、一層リファインされた。また18年からはケース製造に冷間鍛造が追加され、よりケースの面が整うようになった。中央はセイコー創業140周年を記念して21年に追加された瑠璃青文字盤モデル。手巻きスプリングドライブ(Cal.7R14)。41石。パワーリザーブ約60時間。直径39mm、厚さ10.3mm。30m防水。(右、中)Pt。715万円(税込み)。(左)18KPG。550万円(税込み)。

広田雅将(本誌):取材・文 Text by Masayuki Hirota (Chronos-Japan)

Edited by Yuto Hosoda (Chronos-Japan)

[クロノス日本版 2023年3月号掲載記事]

マイクロアーティスト工房が結集させた技術の粋

今や多くの時計愛好家に渇望されるクレドールの「叡智Ⅱ」。理由は精緻に仕上げられたムーブメントに限らない。独特の質感を放つケースや、とろみのあるセラミックス製の文字盤は、本作を、ほかの高級時計とは異なるものとしてきた。

そんな叡智Ⅱに2021年に加わったのが、瑠璃青文字盤モデルだ。瑠璃こと「ラピスラズリ」は、古代から宝石として珍重されてきた素材である。セイコーはこの色をセラミックス製の文字盤で再現し、叡智Ⅱに採用した。文字盤を内製するセイコーエプソン塩尻事業所のマイクロアーティスト工房(MA工房)ならではの試みである。

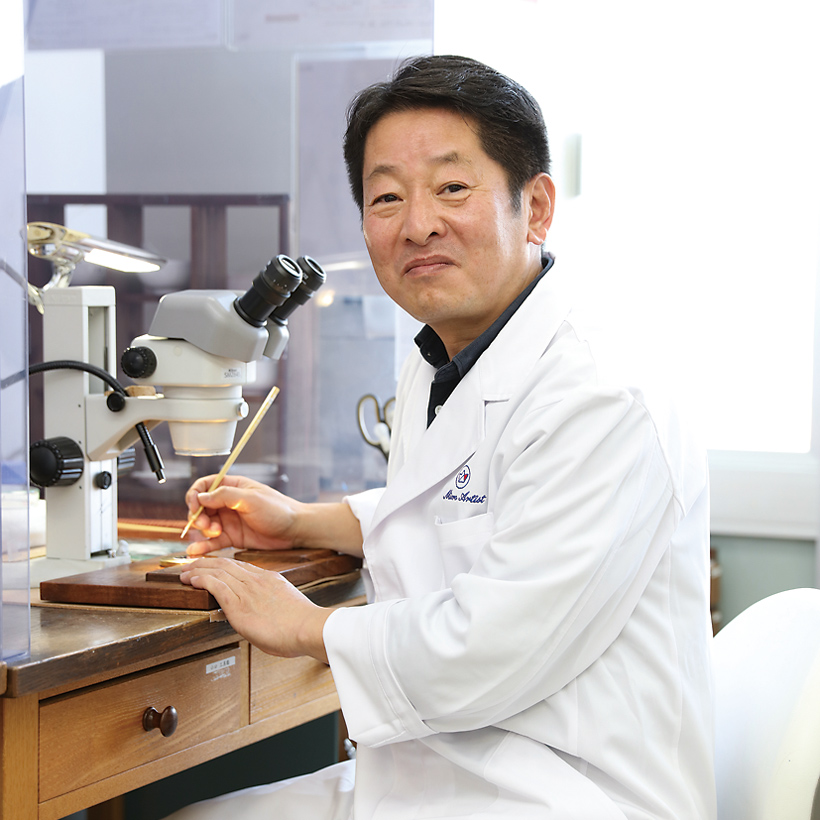

ここまでの経緯を振り返りたい。08年に発表された「叡智」は、ノリタケ製のセラミック文字盤を採用していた。だが叡智Ⅱを開発するにあたり、できる限りの工程を内製化するため、MA工房で装飾を担当する小口哲夫氏は、セラミック文字盤を作るノウハウを自得した。彼はノリタケの絵付け教室に通い、絵付けの手法を得た。文字盤の土台となるセラミックスのプレートは、外装設計者の小澤範明氏がMA工房のある長野県で探し出した。試行錯誤の末に完成したのが、いっそう精緻なセラミック文字盤を持つ「叡智Ⅱ」だった。

表面にガラス質の釉薬を載せる点では、エナメル文字盤とセラミック文字盤は同じだ。違うのは土台のみ。金属ベースのものはエナメル文字盤で、セラミックベースだとセラミック文字盤になる。金属ベースのエナメル文字盤は加熱すると変形するが、ムーブメントに固定しやすく、セラミック文字盤に比べて割れにくい。対してセラミック文字盤は加熱しても変形しないため、より高温の焼成に耐え得る。ただし、ムーブメントへの固定は難しい上、ショックにも弱い。小澤氏は強度が高い工業的なセラミックスを製造するサプライヤーを探すことで、叡智Ⅱのセラミック文字盤に、十分な耐久性をもたらした。

より高温の焼成に向くセラミック文字盤。21年に追加された瑠璃青文字盤は、その個性を最大限に生かした試み、と言えるだろう。ガラス質の釉薬(グレーズ)を施して焼成するのは今までに同じ。しかし、製法は大きく異なる。

セラミックスに色を載せる手法はふたつある。ひとつは、釉薬の上に顔料(色素)を重ねるオングレーズ。もうひとつは、焼成して釉薬の中に顔料(色素)を溶け込ませるイングレーズだ。叡智の文字盤のインデックスやロゴが採用するのは前者。しかし、叡智Ⅱの文字盤を手掛ける小口氏は「色素が釉薬に溶け込むイングレーズをやってみたかった」と語る。イングレーズで使える絵の具は、黒か紺系。小口氏は絵の具を探し出し、イングレーズ技法によるセラミック文字盤の製作に取り組んだ。完成したのが、ラピスラズリを思わせる瑠璃青色の文字盤だった。

14年以降、叡智Ⅱの白文字盤は、セラミックスの土台に釉薬が載せられた状態で納品されている。MA工房はその素材を焼成して釉薬を溶かし、そこに手作業でインデックスなどを描いて完成品としている。対して瑠璃青文字盤では釉薬を載せる工程からMA工房で行っている。理由は「サプライヤーでは対応できないため」。狙った色を表現するため、MA工房自らひと手間もふた手間もかけているのだ。

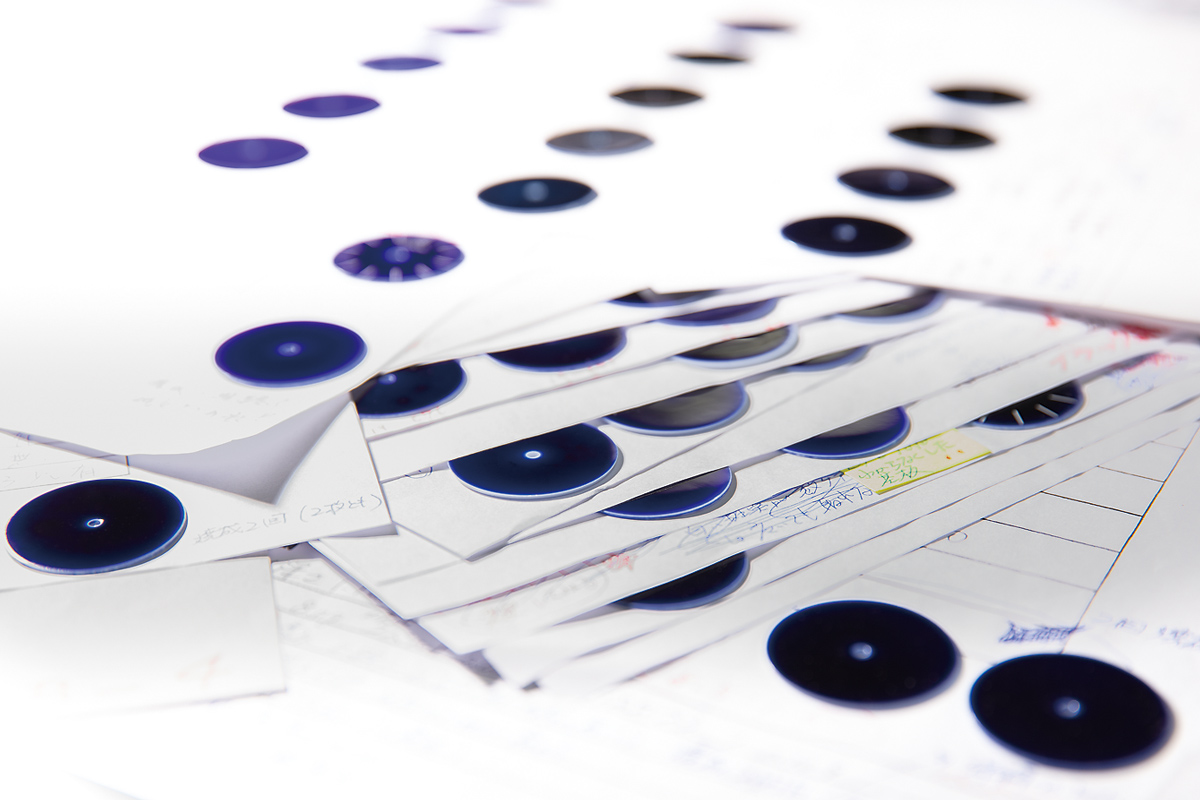

青い釉薬を得るには、コバルトやマンガンを加えるのが定石だ。しかし、混ぜる素材が増え、色が濃くなると色ムラが出やすくなる。小口氏は、青系と黒系の色素を使って瑠璃青文字盤を試作したが、やはり黒い色素の塊が残ってしまった。どうすれば塊が残らず、色ムラを解消できるのか。彼は、色素と釉薬を混ぜて乳鉢で潰した後、釉薬をメッシュで漉すようになった。ふるいにかけて細かいパウダーだけを残せば、色素の塊は残らないし、色ムラも抑えられる、というわけだ。

瑠璃青文字盤で使われる色素は2種類。小口氏は試作を繰り返し、最終的にはムーブメントに使われる青焼きネジと同じ色にそろえた。

焼成にもコツがある。イングレーズ技法で使う焼成温度はなんと約1200℃。インデックスやロゴを描くオングレーズの焼成温度である約800℃に比べるとずっと高い。当初はもっと低い温度で焼成を行ったが、約30回の試作を経て、現在の条件に落ち着いた。約1200℃という焼成温度は、普通のエナメル文字盤と比べてはるかに高いものだ。小口氏がイングレーズ技法を採用できた理由は、高温でも歪まないセラミック文字盤だからこそ、だった。

また、ガラス質の釉薬を載せて焼くセラミック文字盤は、よく見ると中心部が膨らみ、外周に向けてなだらかに落ちている。溶けたガラス質の釉薬の表面張力で、真ん中が膨らむためだ。これは白文字盤も同じだが、瑠璃青文字盤の方は、その「揺らぎ」を明確に感じさせる。加えて下地の白がわずかに透ける外周部は、文字盤に微妙な濃淡をもたらした。もちろんこれも意図したもの。「瑠璃青文字盤では、外周が目立つようにしました。しかし、焼成条件次第で、釉薬が偏り、外周の丸みが変わってしまう。こういった要素も踏まえて、焼成時間と温度を決めていきました」。

盛り上がった釉薬が独特の質感を見せる叡智Ⅱの文字盤。他社にはないニュアンスを持っている理由は、やはりセラミックスならではだ。先述したとおり、仮にエナメル文字盤を約1200℃で焼成すると、高温で歪んでしまう。これを修正するために冷却時に叩くと文字盤はフラットになるが、釉薬の盛り上がりは損なわれてしまう。しかし、絶対に変形しないセラミックスでは、文字盤を修正する必要がない。だからこそ、叡智Ⅱは釉薬を表面張力のように盛り上げることに成功したのだ。

約1200℃で釉薬をセラミックスに定着させると、次は磨きの工程だ。表面張力で盛り上がったガラス質の釉薬を、丁寧に磨くことで、叡智の特徴であるとろみのある文字盤が完成する。ところが叡智の文字盤を見ると、工業的なエナメル文字盤に見られる研磨跡が全く見られない。これに対して小口氏は「今までの白文字盤の磨き手法を瑠璃青文字盤に使うと、研磨時に付いた傷が目立ってしまった」と語る。