プレス、鍛造&切削

PRESSING, FORGING & MILLING

ロリエントのブレゲ・マニュファクチュールで目を引くのが、プレス、鍛造と切削の工程だ。

プレスで穴を開ける手法は、1990年代にはほぼ絶えてしまったものだ。

しかし、ブレゲは正確な穴位置を得るべく、今なおこの手法を用いている。

製造に必要なのは金型と、それを作る職人だ。

ブレゲはブランパンと共同で、年に3人、金型の製造を行う職人を養成している。

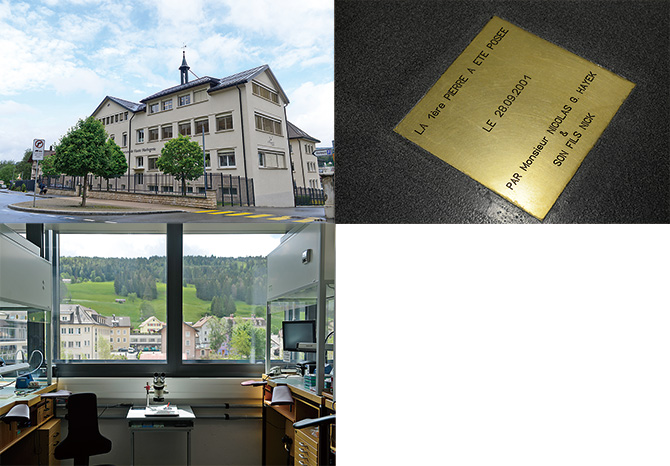

(左上)ロリエントの目抜き通りに面したブレゲ・マニュファクチュール。この旧棟の裏には巨大な新棟が広がっている。床面積は2万㎡以上、850人以上の従業員がここで働いている。(右上)新棟の竣工時にはめ込まれた定礎。前スウォッチ グループ会長の故ニコラス G. ハイエックと同グループ現社長ニック・ハイエックの名が記されている。(左)工房の窓からは、ロリエントの風景が広がる。牧歌的な風景は数百年変わっていない。

(左上)ロリエントの目抜き通りに面したブレゲ・マニュファクチュール。この旧棟の裏には巨大な新棟が広がっている。床面積は2万㎡以上、850人以上の従業員がここで働いている。(右上)新棟の竣工時にはめ込まれた定礎。前スウォッチ グループ会長の故ニコラス G. ハイエックと同グループ現社長ニック・ハイエックの名が記されている。(左)工房の窓からは、ロリエントの風景が広がる。牧歌的な風景は数百年変わっていない。

ジュネーブから車で約1時間。標高1000m以上の峠を越えて坂を下ると、いきなり渓谷に出る。高級時計の愛好家にはよく知られるジュウ渓谷だ。この谷を北東方面に進むことさらに約20分。少し開けた盆地の中心に、「東」という名の集落ロリエントがある。スイスの至る所で見られる小さな村だが、目抜き通りには、似つかわしくない巨大な建物がそびえている。これがブレゲ・マニュファクチュールである。かつてはムーブメントメーカー、ヌーヴェル・レマニアの本社兼ファクトリーであったが、スウォッチ グループによる買収後、同グループのブレゲに吸収された。これまで、周囲の生産設備を集約することで、規模を広げてきた。約2万㎡以上の床面積と、850人以上の従業員数は、この地方でも有数の規模だ。

しかし、筆者がロリエントで感銘を受けたのは、規模以上にユニークな生産体制であった。例えば、地板と受けの加工工程。現在の時計メーカーは地板と受けをCNCマシンで削り出すが、ロリエントでは昔ながらのプレス加工も併用されている。理由は「切削で穴を開けると繰り返し精度が出ないため」。ブレゲでは、切削で開けた穴を再度プレスで打ち抜くことで、穴の公差を最大5ミクロン以内に収めている。ちなみに、プレスで穴を抜く工程は、ヌーヴェル・レマニアやヴィーナスといった往年のクロノグラフメーカーのお家芸であった。コストがかかるため放棄された製法を、ブレゲは今なお守り続けている。関係者がプレス用の金型を見せてくれた。「昔使われていた金型を含めると、個数は5000個以上。金額にして3500万スイスフランほどあるよ」。

もっとも、地板や受けの大まかな加工は、他社に同じく切削だ。とはいえ、精度を求める姿勢は、加工の方法を問わない。関係者が、最近導入したBUMOTEC製のCNCマシンを見せてくれた。同じ機械は他社にもあるが、部品の保持方法が違うという。加工台を見ると、なるほど部材を支えるジグがなく、代わりに4本の爪が直接固定している。トリッキーな固定方法に見えるが、強固に保持さえできるならば加工精度は劇的に改善されるだろう。加えて、切削は潤滑油をふんだんに使った昔ながらのウェット切削が標準である。生産性だけを求めるならば、油を使わないドライ切削が望ましい。しかし、関係者は言う。「潤滑油の管理は面倒だが、ウェット切削だと加工精度が落ちにくい」。ブレゲにとって重要なのは、生産性よりも精度というわけだ。