製法の変化がもたらした自社製ムーブメント百花繚乱

ETA2020年問題に加えて、工作機械の進歩が自社製ムーブメントの開発競争をもたらした。これは時計関係者たちが、しばしば好んで使う説明である。確かにその通りだが、進歩の過程はもう少し複雑だ。加工精度と工程自動化という観点から、製法の進化と、それが自社製ムーブメント開発に与えたインパクトについて述べたい。

1990年代、スイスの時計産業で主流だったのは、プレスを使った部品加工だった。これは大量生産に向くし、加工時の繰り返し精度も高かったが、運用には独自のノウハウを必要とした。具体的には金型の管理や、焼き入れ、焼き戻し、焼き鈍しなどのテクニックである。しかし以降に普及した工作機械は、そういったノウハウがなくても、精密な部品を作ることを可能にした。歴史の浅いメーカーや、自社製ムーブメントの歴史が途絶えた会社が、自社製ムーブメントを作れるようになった最大の理由だ。

加えて2000年代に入ると、機械の進歩は工作精度を向上させた。最新鋭の機械ならば、理論上は5ミクロン程度の精度で、部品加工が可能になったのである。それ以前、各社が工作機械を使って取り組んだのは、まずケースの内製化であった。100分の数ミリ単位の誤差が許容されるケースでは、ミクロン単位の精度は必要なかったのである。しかしミクロン単位の精度が出せるようになった2000年代以降、こういったメーカーの多くは、自社製ムーブメントの製造にも取り組むようになった。好例がIWCだろう。1980年代から切削でケースを作っていた同社は、工作機械の精度がミクロン単位に向上した2000年代以降、切削を用いて、大々的に自社製ムーブメントを製造するようになった。ウブロやタグ・ホイヤー、カルティエなども同様である。引き金はETAのエボーシュ供給問題だったが、可能にしたのは加工精度の向上だったのである。

以降スイスの時計業界は、工作機械のメーカーと共同で、マニュファクチュール化を推し進めていった。ただその方向性は、過去とはいささか異なる。1960年代以前、スイスの工作機械メーカーは、可能な限り高い加工精度を与えようと試みた。対して2000年代以降、彼らはスピードを重視するようになったのである。理由は、時計メーカーがムーブメントの増産に取り組んだためだ。

現時点におけるひとつの帰結が、フルーリー製の工作機械「モデューロ」だろう。これは老舗の工作機械メーカーであるフルーリーと、元デュボア・デプラに所属していたアルノー・フェーブルが共同開発したものだ。その特徴は主に3つ。切削油を使わずに部品を削れること。多彩なオプションがあること。そしてラインを組み合わせることで、部品の自動供給から完成まで、ほぼ全自動でできることだ。現在、ヴォーシェ マニュファクチュールで設計責任者を務める浜口尚大は、「生産性は従来の4倍。NC旋盤だともっとさまざまなことができるが、生産性と柔軟性が高い」と高く評価する。

現在この機械は、スイスの主立った時計メーカーに納入されている。主立ったメーカーは、タグ・ホイヤー、ゼニス、ブライトリングなどだ。とりわけタグ・ホイヤーのシュヴネ工場は、30台近いモデューロを持ち、理論上は10万個のムーブメントが製造できる体制を持っている。タグ・ホイヤーの関係者曰く、理論上の穴開け精度は2ミクロンと言うから、加工精度も極めて高い。もっとも、切削油を使わずに部材を削るモデューロの生産性は、スイスの関係者が言うほど高くはない。しかし洗浄プロセスが不要で、一度治具にセットするとほぼ全自動で加工ができる点を、関係者たちは生産性が高いとみなしているのだろう。

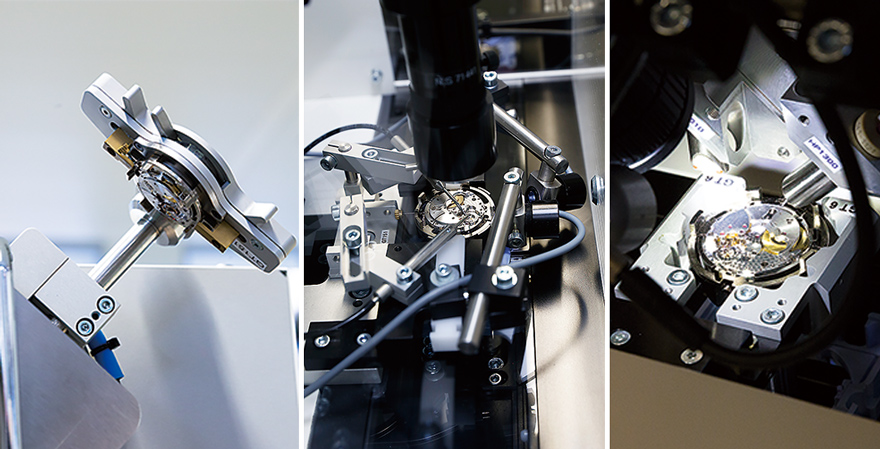

(左)天真のアガキをレーザー測定する工程。正確に計測するため、上下45°に傾けてあるのがポイントだ。

(中)テンプ受けに自動的に注油する工程。テンプ受けの注油量が多いと、振り角が大きく下がる場合がある。そのため自動化することで、可能な限り個体差を減らしている。ただしテンプの取り付け自体は手作業である。

(右)自動的にムーブメントに注油する様子。自動化ラインに組み込まれた注油工程は、歯車のアガキをチェックした後、穴石に注油し、最後はテンプ受けと耐震装置に対して行われる。

年々生産性、または生産設備の自動化に傾倒するスイス時計メーカー。これは切削以外でも同じである。好例はムーブメントへの自動注油機だろうか。大規模に導入した初のメーカーはおそらくタグ・ホイヤーだが、あえて同社が特許を取得しなかったこともあり、スイスの時計業界に急速に広まった。それが2011年頃以降のことだ。

工作機械の進歩と、製造の自動化がもたらした自社製ムーブメントの隆盛。しかしもはや大グループに属するメーカーでさえも、過大な設備投資には耐え切れなくなりつつある。今後10年は、生産性を落とさず、いかにコストを下げるかが、ひとつの課題となるだろう。