初代G-SHOCK「DW-5000C」をフラッグシップシリーズMR-Gでよみがえらせた「MRG-B5000」が3月1日に発表された。慣れ親しんだ“オリジン”がMR-Gで登場した驚きもさることながら、注目すべきはG-SHOCK史上最も上質な外装だ。

Photographs by Masanori Yoshie

細田雄人(クロノス日本版):文

Text by Yuto Hosoda(Chronos-Japan)

2022年3月1日掲載記事

3月1日に発表されたG-SHOCK「MRG-B5000」は、MR-Gの名を冠した初の“5000/5600系”ウォッチだ。同作は“オリジン”にフルメタルの外装を与え、そこへG-SHOCKの最高峰たるMR-Gのノウハウを投入することで、アイコンを高級時計という新しいステージへと押し上げることに成功した。G-SHOCKのまったく新しいフラッグシップ像を体現するMRG-B5000の魅力を見ていきたい。

パーツの細分化で実現した最上級の外装

MRG-B5000ほど、“究極のG-SHOCK”という表現が似合うモデルは存在しない。それは同作がオリジンの持つ「デザイン」や「頑強さ」といった普遍的要素に加え、これまでの5000系にない「高級感」をまとっているからだ。そして高級感の鍵となるのが、これまでのG-SHOCKとは一線を画すフルメタルの外装である。

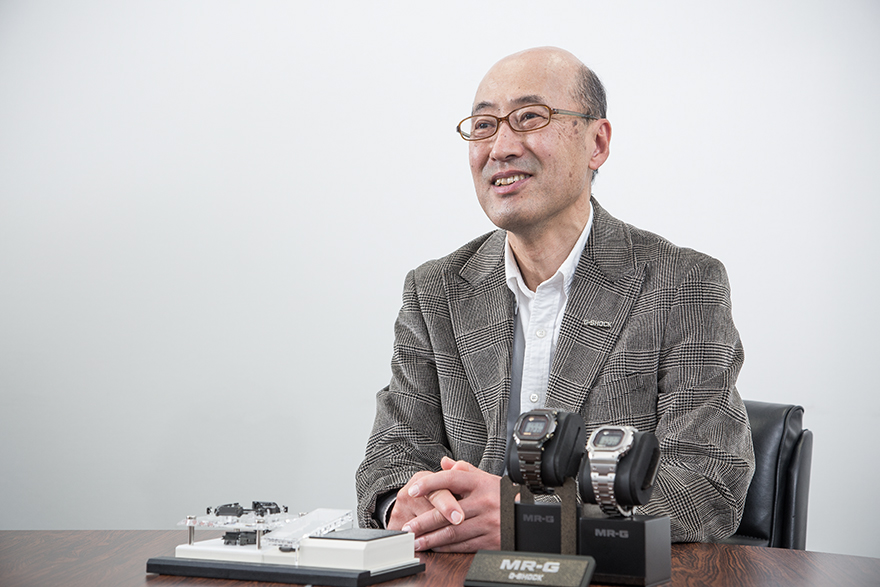

既知の通り、シリーズの起源である「DW-5000C」をフルメタル化したモデルとしてはすでに2018年に発表された「GMW-B5000」シリーズが存在しているため、両者の違いが気になるユーザーは多いだろう。当然、同じ時計がインスピレーション源なだけあり、デザインはほぼ同じだ。しかし、はっきりと言っておこう。両者は開発コンセプトからして異なった、まったくの別物である。企画を担当した石坂真吾氏はこう語る。

オリジン初のMR-Gにして、G-SHOCKのフラッグシップモデルとして登場した「MRG-B5000B」。冒頭に掲載したメインカットを見ても分かる通り、初代モデル「DW-5000C」の意匠を多く受け継いでいる。タフソーラー。Ti×コバリオン+DLC(縦49.4×横43.2mm、厚さ12.9mm)。20気圧防水。46万2000円(税込み)。

(右)G-SHOCK「MRG-B5000D」

こちらはチタンカーバイド処理が施された「MRG-B5000D」。既存のフルメタルG-SHOCK「GMW-B5000」との差別化を図るためサテン仕上げを多用し、シャープな稜線を強調した。タフソーラー。Ti×コバリオン+チタンカーバイド(縦49.4×横43.2mm、厚さ12.9mm)。20気圧防水。39万6000円(税込み)。

「GMW-B5000は樹脂製であるオリジンの造形をフルメタルケースに引き写すことを目的に開発しました。ただし、オリジンは樹脂で作ることを念頭に置いた腕時計のため、デザインをそのままメタルに落とし込むと、いろいろと制約が出てきます。例えば外装の磨きです。基本的に研磨は面に対して平行にバフを当てる必要があるので、オリジンのベゼルのように凹凸が多い造形では、磨けるところと磨けないところが出てきてしまいます。GMW-B5000もオリジンと同様にベゼルは一体成型のため、どうしても研磨できない箇所がいくつかありました」

仮に凸の部分が磨けたとしても角はダレてしまう。フルメタルケース+ブランド最上級の研磨というスタイルを貫いてきたMR-Gシリーズに、オリジンデザインの時計がこれまでラインナップされてこなかった理由だ。

「対してMRG-B5000はフルメタルケースに最適化したモデルを作ることがコンセプトです。どうすれば各パーツに凸面が生じないかを考えながらオリジンのケースを再設計することで、MR-Gにふさわしい磨きを与えられました」

では、ケースの再設計はどのような手順で行われたのか? 外装開発を担った横尾一将氏が教えてくれた。

「凹部があることが研磨に大きく影響するため、凸部を分割し凹部をなくしていくことから始めました。まずはGMW-B5000のベゼル(ヘッド)部分を特徴的な8角形のトップベゼルと、それ以外のミドルベゼルの2体に分解することからスタートして、そこから徐々にパーツを細分化していきました」

CADを用いてパーツの細分化を進めていく作業。最も苦労したのは、耐衝撃性との兼ね合いだったという。

「パーツを分解するのと同時に、バラバラになったパーツをどうやって固定するかも考えなくてはなりません。またフルメタルG-SHOCKの場合、モジュールとケースの間に緩衝材を入れることで耐衝撃性能を確保していますが、パーツが細分化されると、従来と同じ方式で緩衝材を挟むことができません。これらの要素を常に考えながら分割したパーツをまた戻したり、再度分割したりと微調整を続けて、結果的にベゼルは25パーツ構成に落ち着きました」

25分割することでMRG-B5000のベゼルパーツはいずれも研磨可能な面を手にした。そして、それぞれのパーツは下地処理としてザラツ研磨などが施された上で、組み上げられる。

「パーツ自体が細かいため、側面のパーツをトップベゼルで押さえ、さらにそれを別のパーツで留める、といったように、全部のパーツをうまく組み合わせることでパーツを固定しています。寄木細工のように組むため、アッセンブリー自体がかなり複雑なんです。また実際に各パーツを組み上げると、稜線部分の隙間が目に付きました。そのため部品公差はその他のモデルと比べても、より厳しく設定しています」

パーツへの研磨は当然のことながら、アッセンブリー工程にすらも高い技術が求められるMRG-B5000。そのため、もちろん組み立ては人の手で行われる。また、MRG-B5000の凝った形状を持つ一部のパーツはプレスが困難なため切削によって作られる。冒頭でMRG-B5000の外装がこれまでとは一線を画す仕上がりと評した理由だ。

それぞれのパーツが磨きやすい面を持つように細分化されているだけあり、仕上げの質はG-SHOCKとしては突出した出来を持つ。面は歪みがなく、ケースやブレスレット、ベゼルの各稜線はほどよく立てられているのだ。これだけコストが掛けられていることを考えれば、「MRG-B5000D」の39万6000円(税込み)や「MRG-B5000B」の46万2000円(税込み)というG-SHOCKのレギュラーモデルとして過去最高額の価格設定は妥当だろう。